Titta här. Svensk vit marmor. Det är material det. Marmorn anlände i fem olika fraktioner. Ett recept snickrades till av de två minsta och på det en provblandning. Dagen efter slipade jag fram stenen på provgjutningen och resultatet var tilltalande. I nästa vecka gjuter vi bordsuren i marmor för att se hur receptet uppför sig i våra formar. Mer om det snart.

Titta här. Svensk vit marmor. Det är material det. Marmorn anlände i fem olika fraktioner. Ett recept snickrades till av de två minsta och på det en provblandning. Dagen efter slipade jag fram stenen på provgjutningen och resultatet var tilltalande. I nästa vecka gjuter vi bordsuren i marmor för att se hur receptet uppför sig i våra formar. Mer om det snart.

Till varje fraktion marmor och all annan ballast finns en siktkurva som noggrant berättar hur mycket av varje storlek fraktionen innehåller. Stenstorleken i en siktkurva är från 0,063 mm och upp till 12 mm i jämna steg. Siktkurvan är första steget i receptframtagning och ligger till grund för allt som gjuts.

Till varje fraktion marmor och all annan ballast finns en siktkurva som noggrant berättar hur mycket av varje storlek fraktionen innehåller. Stenstorleken i en siktkurva är från 0,063 mm och upp till 12 mm i jämna steg. Siktkurvan är första steget i receptframtagning och ligger till grund för allt som gjuts.

Marmor bildas genom att kalksten utsätts för höga tryck och temperaturer och därmed ändras bergartens kemiska sammansättning och kristallstruktur. Från sedimentär till kristallin. Ren marmor är vit men föroreningar av olika slag är vanliga och ger inslag av olika färger som du ser på bilden. I en hel marmorskiva skulle det ge ett flammigt mönster och är det vi kallar marmorering.

Marmor bildas genom att kalksten utsätts för höga tryck och temperaturer och därmed ändras bergartens kemiska sammansättning och kristallstruktur. Från sedimentär till kristallin. Ren marmor är vit men föroreningar av olika slag är vanliga och ger inslag av olika färger som du ser på bilden. I en hel marmorskiva skulle det ge ett flammigt mönster och är det vi kallar marmorering.

Stefan och Martin anländer i Arla morgonstund med Svenssonbilen för att hämta betongbord och hyllor till lagret i Lammhult. Snabbt in, snabb lastning, några sköna skratt och sedan iväg. Hjältar.

Stefan och Martin anländer i Arla morgonstund med Svenssonbilen för att hämta betongbord och hyllor till lagret i Lammhult. Snabbt in, snabb lastning, några sköna skratt och sedan iväg. Hjältar. Knappt hade dom lämnat så anländer materialbilen med marmor. Svensk vit, kristallin marmor. Materialet ska testas för att se om jag kan få till en yta som tilltalar. I slutet av veckan tittar jag närmare på marmorn och gör tester. Om ytprover och annat går igenom så får materialet komma in i finrummen. Testerna av Diabasen som utvärderades i

Knappt hade dom lämnat så anländer materialbilen med marmor. Svensk vit, kristallin marmor. Materialet ska testas för att se om jag kan få till en yta som tilltalar. I slutet av veckan tittar jag närmare på marmorn och gör tester. Om ytprover och annat går igenom så får materialet komma in i finrummen. Testerna av Diabasen som utvärderades i  Så börjar råämnena till Tidvis golvur att bilda en grupp igen. Vi är snart klara med att gjuta Tidvis för denna gång. Arbetet med ytbehandling och montering av urtavlor och urverksdelar tar snart vid. Mitt i produktion tittade

Så börjar råämnena till Tidvis golvur att bilda en grupp igen. Vi är snart klara med att gjuta Tidvis för denna gång. Arbetet med ytbehandling och montering av urtavlor och urverksdelar tar snart vid. Mitt i produktion tittade  Golvuren behöver, som många andra gjutningar, behålla sin egen fukt i ytlagret någon vecka. I det här fallet behövs fukten för att öka på draghållfastheten i partierna ovanför nacken. Datummärkningen röjer att bilden är från en tidigare generation gjutningar.

Golvuren behöver, som många andra gjutningar, behålla sin egen fukt i ytlagret någon vecka. I det här fallet behövs fukten för att öka på draghållfastheten i partierna ovanför nacken. Datummärkningen röjer att bilden är från en tidigare generation gjutningar. Vem vill inte figurera ihop med golvur.

Vem vill inte figurera ihop med golvur. Så är det då dags för den finaste av gjutningar… Vi fixerar ursparningar och fästringar och monterar ihop formen. Vi blandar en betong efter recept och justerar det sista med millilitrar. Fem hinkar halvfylls och alla redskap läggs fram. Första hinken slås i formen och bearbetningen börjar. När den sista hinken hällts i har vi gjutit ett Tidvis golvur. Trots alla gjutningar jag har bakom mig så tycker jag att hela processen är vacker. Att blanda de bästa utvalda materialen och ge en form.

Så är det då dags för den finaste av gjutningar… Vi fixerar ursparningar och fästringar och monterar ihop formen. Vi blandar en betong efter recept och justerar det sista med millilitrar. Fem hinkar halvfylls och alla redskap läggs fram. Första hinken slås i formen och bearbetningen börjar. När den sista hinken hällts i har vi gjutit ett Tidvis golvur. Trots alla gjutningar jag har bakom mig så tycker jag att hela processen är vacker. Att blanda de bästa utvalda materialen och ge en form. Luftsidan blir baksidan. Du som sett Tidvis från sidan har sett att det finns en stor radie mellan kroppen och ansiktet/nacken. Detta innebär att den sista biten gjuts i lut. Efter en natts härdning i form är råämnet klart och formen tas av.

Luftsidan blir baksidan. Du som sett Tidvis från sidan har sett att det finns en stor radie mellan kroppen och ansiktet/nacken. Detta innebär att den sista biten gjuts i lut. Efter en natts härdning i form är råämnet klart och formen tas av.

Här får du insyn i ett projekt i tidigt skede. Det du ser är plattor i betong föreställande Rip Kirby. Med höjden 50 mm är dom lika stora som i en tidning. Gjutningarna ingår i en förstudie till en fondvägg i publik miljö. Många tester avseende slagning, hållbarhet och vidhäftning återstår innan projektet eventuellt är i hamn och samtal om licencing är ej påbörjade. Åtminstone en av rutorna

Här får du insyn i ett projekt i tidigt skede. Det du ser är plattor i betong föreställande Rip Kirby. Med höjden 50 mm är dom lika stora som i en tidning. Gjutningarna ingår i en förstudie till en fondvägg i publik miljö. Många tester avseende slagning, hållbarhet och vidhäftning återstår innan projektet eventuellt är i hamn och samtal om licencing är ej påbörjade. Åtminstone en av rutorna  Det här med reliefer har länge fascinerat mig. Ser jag en gammal offsetplåt eller ett mycket enkelt träsnitt så tycker jag alltid att det är värt att stanna upp en stund. För att gjuta dessa finmönstrade plattor som är 4 mm tjocka krävs en blandning bestående av mycket fina partiklar. Vid utbredningen av betongmassan går det åt lite extra handpåläggning.

Det här med reliefer har länge fascinerat mig. Ser jag en gammal offsetplåt eller ett mycket enkelt träsnitt så tycker jag alltid att det är värt att stanna upp en stund. För att gjuta dessa finmönstrade plattor som är 4 mm tjocka krävs en blandning bestående av mycket fina partiklar. Vid utbredningen av betongmassan går det åt lite extra handpåläggning. Titta noga längs Julias näsa och ögonbryn. Höjden på reliefen är 1 mm hög.

Titta noga längs Julias näsa och ögonbryn. Höjden på reliefen är 1 mm hög. Det har blivit dags att gjuta Tidvis golvur igen. Vi förbereder och kontrollerar så att samtliga ingredienser finns hemma. Vi använder fem olika typer av ballast bestående av både natursand och kross. Ett naturgrus är runt till formen vilket ger en bra flytbarhet. Krossprodukter som är krossat berg, är med viss variation spetsigare, och därmed också svårare att få fart på.

Det har blivit dags att gjuta Tidvis golvur igen. Vi förbereder och kontrollerar så att samtliga ingredienser finns hemma. Vi använder fem olika typer av ballast bestående av både natursand och kross. Ett naturgrus är runt till formen vilket ger en bra flytbarhet. Krossprodukter som är krossat berg, är med viss variation spetsigare, och därmed också svårare att få fart på. I den enkla av världar bygger man ett betongrecept så här: Olika sandsorter kombineras för att få bra kompaktering. Bra kompaktering = lite luft mellan sandkornen. Cement och i vissa fall kalk tillsätts för att lyfta isär ballasten. Vatten och blöta ingredienser tillsätts i rätt proportioner tills blandningen uppför sig på rätt sätt. Nej, det lyckas aldrig första gången. Man börjar alltid med spann och handvisp innan man skalar upp blandningen. Det är inte ovanligt med tjugo hinkblandningar för att trimma in ett nytt recept.

I den enkla av världar bygger man ett betongrecept så här: Olika sandsorter kombineras för att få bra kompaktering. Bra kompaktering = lite luft mellan sandkornen. Cement och i vissa fall kalk tillsätts för att lyfta isär ballasten. Vatten och blöta ingredienser tillsätts i rätt proportioner tills blandningen uppför sig på rätt sätt. Nej, det lyckas aldrig första gången. Man börjar alltid med spann och handvisp innan man skalar upp blandningen. Det är inte ovanligt med tjugo hinkblandningar för att trimma in ett nytt recept. När väl receptet fungerar i hink så görs fullskaligt test i vår tvångsblandare. Eftersom momentet blir större i en stor blandare så behöver receptet justeras en sista gång. Cementen är den reaktiva delen i en betongblandning och fungerar som ett lim mellan sandkornen. Det är vattnet som får cementkornen att reagera och fästa sig vid sandkornen.

När väl receptet fungerar i hink så görs fullskaligt test i vår tvångsblandare. Eftersom momentet blir större i en stor blandare så behöver receptet justeras en sista gång. Cementen är den reaktiva delen i en betongblandning och fungerar som ett lim mellan sandkornen. Det är vattnet som får cementkornen att reagera och fästa sig vid sandkornen. Så här ser råämnet till Tidvis ut. När klockorna har bränt i 28 dagar så är de redo för resterande moment. Den här bilden är tagen från en av de första kullarna av Tidvis.

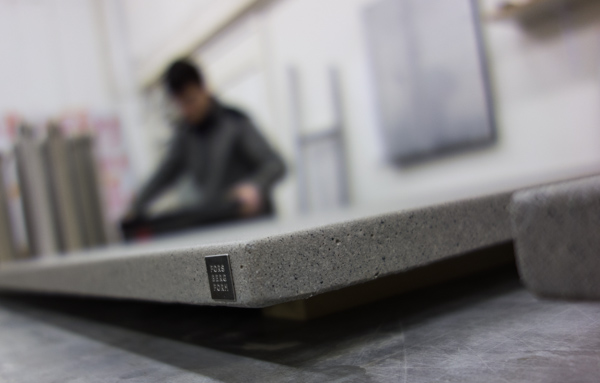

Så här ser råämnet till Tidvis ut. När klockorna har bränt i 28 dagar så är de redo för resterande moment. Den här bilden är tagen från en av de första kullarna av Tidvis. De nyimpregnerade betongborden har fått sina signaturer och ska levereras till återförsäljare och till slutkunder. Det finns tre storlekar på signaturen och till de nya tunna betongborden är det den minsta som gäller.

De nyimpregnerade betongborden har fått sina signaturer och ska levereras till återförsäljare och till slutkunder. Det finns tre storlekar på signaturen och till de nya tunna betongborden är det den minsta som gäller. Dan fortsätter att gjuta bordsur och denna vecka gjuter vi med slipdammet som jag skrev om i inlägget för någon vecka sedan. Blandningen får en något smetigare karaktär pga slipdammets fina partiklar och massan får bearbetas lite tuffare.

Dan fortsätter att gjuta bordsur och denna vecka gjuter vi med slipdammet som jag skrev om i inlägget för någon vecka sedan. Blandningen får en något smetigare karaktär pga slipdammets fina partiklar och massan får bearbetas lite tuffare. Kanterna på bordsurets baksida slipas till samma radie som på framsidan.

Kanterna på bordsurets baksida slipas till samma radie som på framsidan. Sandsorten som ligger i ytan av betongborden är krossad granit. Se inlägget

Sandsorten som ligger i ytan av betongborden är krossad granit. Se inlägget  En ny sand och stensort i tre olika fraktionerhar landat hos oss. Svart Diabas från Skaraborg. Jag är såld. Vilka ytor den lämnar efter sig. För att riktigt understryka att det är gedigna material vi arbetar med – känn på den här: Bergarten Diabas har bildats genom att den kristalliserat halvvägs upp till jordskorpans övre partier. Diabasens hårdhet orsakas av en relativt hastig avkylning som resulterat i en tät och hård bergart. Här passar en ödmjuk inställning till materialet.

En ny sand och stensort i tre olika fraktionerhar landat hos oss. Svart Diabas från Skaraborg. Jag är såld. Vilka ytor den lämnar efter sig. För att riktigt understryka att det är gedigna material vi arbetar med – känn på den här: Bergarten Diabas har bildats genom att den kristalliserat halvvägs upp till jordskorpans övre partier. Diabasens hårdhet orsakas av en relativt hastig avkylning som resulterat i en tät och hård bergart. Här passar en ödmjuk inställning till materialet. Du som hängt med vet att bordsuret är en exakt kopia av golvuret Urbild som tilverkades i en upplaga om 180 ex. Klockorna till vänster är i diabas. Den till höger är det traditionella som finns i

Du som hängt med vet att bordsuret är en exakt kopia av golvuret Urbild som tilverkades i en upplaga om 180 ex. Klockorna till vänster är i diabas. Den till höger är det traditionella som finns i  På vagnen några bordsur som väntar på att få visare och bli klara. Än så länge går dessa gjutningar som test och ska utvärderas. Jag hoppas att det håller hela vägen ut och att du får se materialet hos Forsberg Form. Håll tummarna.

På vagnen några bordsur som väntar på att få visare och bli klara. Än så länge går dessa gjutningar som test och ska utvärderas. Jag hoppas att det håller hela vägen ut och att du får se materialet hos Forsberg Form. Håll tummarna. Under tiden som jag sysselsätter mig med att impregnera betongbord så gjuter Dan upp ett nytt lager med bordsur. Här gjuter vi med Öresundssand, cement och kalk. Om några veckor byter vi en ansenlig del av kalken mot slipdamm. Företaget

Under tiden som jag sysselsätter mig med att impregnera betongbord så gjuter Dan upp ett nytt lager med bordsur. Här gjuter vi med Öresundssand, cement och kalk. Om några veckor byter vi en ansenlig del av kalken mot slipdamm. Företaget  Fyra bordsur gjuts åt gången med samma, varsamma precision som de stora golvuren. Efter ett dygn släpps dom ur formen och får bränna i en månad innan övriga moment görs.

Fyra bordsur gjuts åt gången med samma, varsamma precision som de stora golvuren. Efter ett dygn släpps dom ur formen och får bränna i en månad innan övriga moment görs. Bordsuret är en skalenlig modell av Urbild som är Forsberg Forms första golvur. Golvuret är slutsåld och upplagan var 180 exemplar.

Bordsuret är en skalenlig modell av Urbild som är Forsberg Forms första golvur. Golvuret är slutsåld och upplagan var 180 exemplar. Under de tjugo år som jag arbetat med olika material så har jag hos just betongen träffat på bara två egenskaper som jag betraktar som mindre bra. Den höga vikten och den låga draghållfastheten. I och med textilarmering går bägge dessa att justera avsevärt. Vikten på betongborden kan lätt halveras och vem uppskattar inte det. Uttrycket på borden blir också smäckrare.

Under de tjugo år som jag arbetat med olika material så har jag hos just betongen träffat på bara två egenskaper som jag betraktar som mindre bra. Den höga vikten och den låga draghållfastheten. I och med textilarmering går bägge dessa att justera avsevärt. Vikten på betongborden kan lätt halveras och vem uppskattar inte det. Uttrycket på borden blir också smäckrare. Tillsammans med Smart Textiles och Betonginstitutet drev vi för några år sedan ett forskningsprojekt som handlade just om att textilarmera betongbord. Här ser du ett betongbord som utsätts för tryck. Textilen i skivan håller ihop konstruktionen. Vi kommer att få se mycket av tunna konstruktioner med textilarmering även inom byggbranschen framöver.

Tillsammans med Smart Textiles och Betonginstitutet drev vi för några år sedan ett forskningsprojekt som handlade just om att textilarmera betongbord. Här ser du ett betongbord som utsätts för tryck. Textilen i skivan håller ihop konstruktionen. Vi kommer att få se mycket av tunna konstruktioner med textilarmering även inom byggbranschen framöver. Ett tvärsnitt med textilarmering i två lager. Armering som användes var kolfiber, aramid och glasfiber.

Ett tvärsnitt med textilarmering i två lager. Armering som användes var kolfiber, aramid och glasfiber.